ANALISA TEGANGAN DAN PENYEBAB PENURUNAN KEKERASAN PADA BRACKET ARM LINK DENGAN MATERIAL ALUMINIUM 7050 T4751

DOI:

https://doi.org/10.52561/teknika.v9i1.328Kata Kunci:

kekerasan; kekuatan tarik; panas; safety factorAbstrak

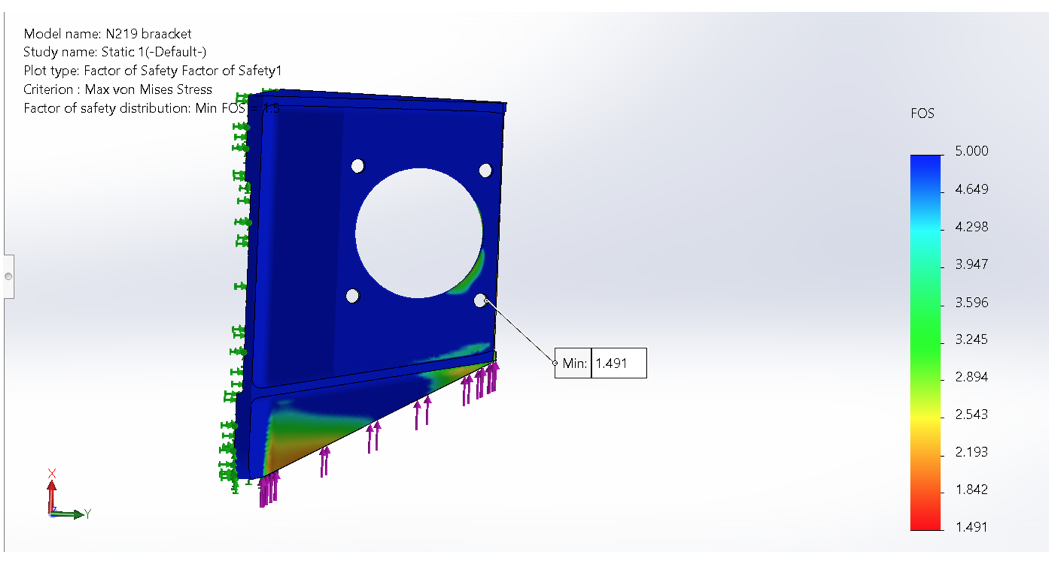

Pada dunia penerbangan keamanan dan keselamatan menjadi prioritas utama, sehingga kualitas dan mutu dari komponen haru s memenuhi standar yang ditentukan. Salah satu komponen yang akan dibahas adalah bracket arm link yang terletak pada bagian wing atau sayap kiri pesawat yang berfungsi sebagai support fixture pada arm link. Komponen ini dibuat dengan material Aluminium 7050 T7451. Pada kasus ini ditemukan penurunan nilai kekerasan Aluminium 7050 T7451 dengan nilai 80 HB dari standar 82–92 HB yang dikhawatirkan menjadi masalah di kemudian hari. Sehingga perlu dicari tahu penyebabnya supaya dapat terhindar dari kejadian serupa. Metode yang dilakukan untuk analisis penyebab utama penurunan nilai kekerasan Al uminium 7050 T7451 yaitu dengan cara studi literatur terkait hal yang memungkinkan terjadinya penurunan kekerasan material dan menggunakan bantuan software CAD/CAE untuk Finite Element Analysis ( FEA ) . Hasil yang didapat dari penyebab penurunan kekerasan material Al uminium 7050 T7451 yaitu paparan panas yang merupakan sumber panas satu-satunya berdasarkan processing sheet dan terjadi paparan panas lebih dari satu kali . Selain itu, hasil simulasi termal menunjukkan area paparan panas menyebar secara merata pada seluruh bagian komponen pada satu kali paparan . Penyebab spesifik belum dapat diketahui mengingat sumber panas dari proses machiningmemiliki banyak faktor seperti keadaan coolant, keadaan cutter tools, dan kecepatan pemakanan yang tidak diketahui. Pada kasus ini hasil simulasi menunjukkan bahwa tegangan maksimal 259,6 MPa masih dalam kategori aman dengan nilai safety factor 1,491.Referensi

QA3200, MTM 12-O-C001-00, Bandung: PT Dirgantara Indonesia, 2021.

Wilson, “Wilson Hardness Conversion Chart,” 2023.

C. T. Modlin, “The 1.5 & 1.4 Ultimate Factors of Safety for Aircraft & Spacecraft - History, Definitions & Application,” NASA, Washington, 2014.

Q. Liu, P. Baburamani dan C.Loader, “Effect of High Temperature Exposure on the Mechanical,” Defence Science and Technology Organisation, p. 10, 2008.

J. Calero dan S. Turk, “Effects of Thermal Damage on the Strength Properties of 7050-T7451 and 7075-T7351 Aluminium,” Defence Science and Technology Organisation , p. 22, 2008.

Minaprem, “Micro, Nano & Precision Manufacturing,” [Online]. Available: https://www.minaprem.com/machining/cutter/geometry/what-is-rake-surface-of-cutting-tool-it-is-the-chip-flowing-surface/. [Diakses 19 December 2023].

R. Budynas dan K. Nisbett, Shigley's Mechanical Engineering Design 10th Edition, Missouri: McGraw Hill, 2014.

J. Holman, Heat Transfer 10th Editions, New York: McGraww Hill, 2010.

Wayken, “Wayken Rapid Manufacturing,” SHENZHEN WEIKE RAPID PROTOTYPING TECHNOLOGY CO. LTD., 30 August 2019. [Online]. Available: https://waykenrm.com/about-wayken/. [Diakses 4 November 2023].

T. Ogedengbe, “The Effects of Heat Generation on Cutting Tool and Machined,” Journal of Physics: Conference Series, pp. 2-4, 2019.

ASTM International, ASTM E18, ASTM.

PT Dirgantara Indonesia, “About Us: Dirgantara Indonesia,” Dirgantara Indonesia (Persero), 2020. [Online]. Available: http://www.dirgantara-indonesia.com/. [Diakses September 2023].

B. Denkena, J. Brüning, D. Niederwestberg dan R. Grabowski, “Influence of Machining Parameters on Heat Generation during Milling of,” ScienceDirect, p. 42, 2016.

T. RAMADHAN, “ANALISA PERFORMANSI FLAP PESAWAT N-2XX TERHADAP PERUBAHAN GAP DAN OVERLAP DI PT. DIRGANTARA INDONESIA,” Institut Teknologi Sepuluh Nopember, Surabaya, 2016.

Airbus, AITM6-6004, Airbus.

ASTM International, Standard Practice for Liquid Penetrant Testing, ASTM, 2021.

G. M. Atmeh, Z. Hasan dan F. Darwish, “Design and Stress Analysis of a General Aviation Aircraft Wing,” Excerpt from the Proceedings of the COMSOL Conference 2010 Boston, p. 4, 2010.

Diterbitkan

Terbitan

Bagian

Artikel ini berlisensi Creative Commons Attribution 4.0 International License.